Przemysłowe instalacje chłodnicze – jak wybrać zainstalować i utrzymywać efektywnie?

Jakie są rodzaje przemysłowych instalacji chłodniczych i ich zastosowania?

Chłodnictwo amoniakalne – efektywność i ekologia

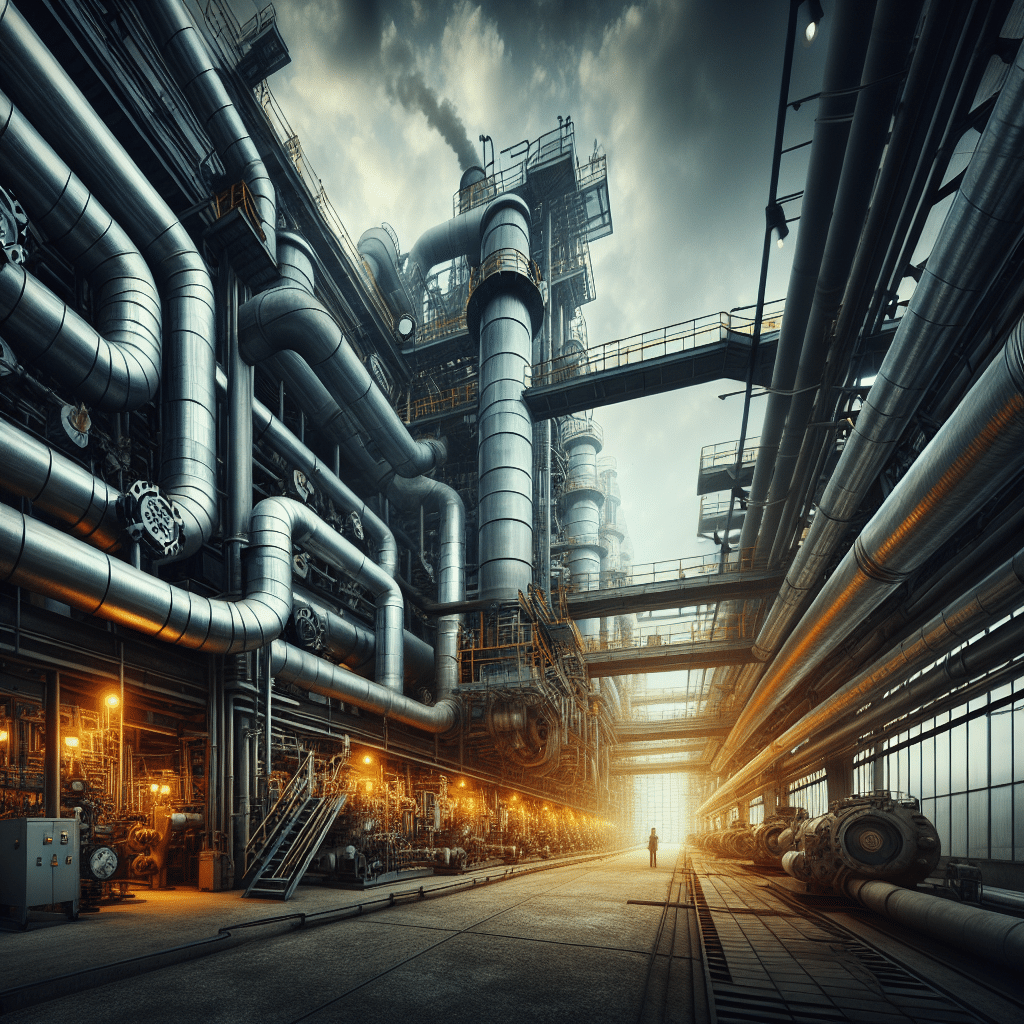

Jednym z najpopularniejszych rodzajów przemysłowych instalacji chłodniczych są systemy chłodnicze oparte na amoniaku. Amoniak jest naturalnym czynnikiem chłodniczym, który charakteryzuje się wysoką efektywnością energetyczną i jest przyjazny dla środowiska ze względu na brak wpływu na warstwę ozonową oraz niski potencjał globalnego ocieplenia (GWP). Instalacje amoniakalne znajdują zastosowanie głównie w przemyśle spożywczym, chemicznym oraz w centrach logistycznych. Niemniej jednak, należy pamiętać, że stosowanie amoniaku wiąże się z pewnym ryzykiem ze względu na jego toksyczność, dlatego konieczne jest odpowiednie zabezpieczenie instalacji oraz regularne przeglądy techniczne.

Chłodnictwo freonowe – wszechstronność i dostępność

Kolejnym szeroko stosowanym rozwiązaniem są systemy chłodnicze oparte na freonach. Fre

Kluczowe czynniki do rozważenia przy wyborze przemysłowych instalacji chłodniczych

Ocena zapotrzebowania na chłodzenie

Przed podjęciem decyzji o wyborze odpowiedniej instalacji chłodniczej, należy dokładnie przeanalizować potrzeby chłodnicze przedsiębiorstwa. Kluczowe jest określenie wymagań temperaturowych, wielkości przestrzeni do schłodzenia oraz przepustowości systemu. Należy także wziąć pod uwagę specyfikę produktów i procesów, które będą obsługiwane przez instalację. Bez właściwego oszacowania tych czynników, ryzykujemy wybór nieoptymalnego systemu, który może nie sprostać wymaganiom bądź generować niepotrzebne koszty operacyjne.

Wybór technologii i rodzaju chłodziwa

Dobór technologii jest kolejnym istotnym krokiem. W zależności od specyficznych wymagań, można wybrać między systemami absorpcyjnymi, kompresyjnymi czy wykorzystującymi inne zaawansowane technologie. Ważnym aspektem jest również wybór odpowiedniego chłodziwa. Ekologiczne alternatywy, takie jak

Krok po kroku: Jak prawidłowo zainstalować przemysłowe instalacje chłodnicze

Planowanie i analiza potrzeb

Dokładna ocena zapotrzebowania na chłodzenie jest pierwszym krokiem do sukcesu. Musisz uwzględnić wielkość przestrzeni, typ produktów wymagających chłodzenia oraz specyficzne potrzeby Twojej branży. Dokładne obliczenie wymagań chłodniczych pozwoli na wybór odpowiedniego systemu, który obejmie wszystkie aspekty operacyjne.

Dobór odpowiedniego sprzętu

Na rynku dostępne są różne typy instalacji chłodniczych: od jednostek skraplających po kompleksowe systemy chłodzenia. Wybór odpowiednich komponentów ma kluczowe znaczenie. Skontaktuj się ze specjalistami, aby zaplanować system, który będzie najbardziej efektywny energetycznie i dopasowany do specyficznych potrzeb Twojego zakładu.

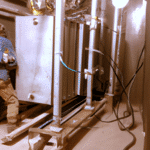

Profesjonalna instalacja

Zatrudnij doświadczoną firmę specjalizującą się w instalacjach chłodniczych. Współpraca z ekspertami pozwoli

Najczęstsze błędy podczas instalacji przemysłowych instalacji chłodniczych i jak ich uniknąć

Niedostateczne planowanie i analiza potrzeb

Jednym z kluczowych błędów przy instalacji przemysłowych instalacji chłodniczych jest brak szczegółowego planowania i analizy potrzeb. Przed rozpoczęciem jakichkolwiek prac instalacyjnych, należy dokładnie określić wymagania chłodnicze obiektu. Analiza powinna obejmować zarówno bieżące potrzeby, jak i przyszłe roszczenia, aby system był skalowalny. Niezgromadzenie wystarczających danych na etapie projektowania może prowadzić do niedopasowania systemu, co skutkuje niewłaściwym działaniem i zwiększonymi kosztami operacyjnymi.

Wybór niewłaściwego sprzętu

Innym powszechnym błędem jest wybór sprzętu, który jest nieodpowiedni do specyficznych wymagań przemysłowych. Niezgodność mocy chłodniczej z realnymi potrzebami prowadzi do przepalania systemu lub nieefektywnego chłodzenia. Aby uniknąć tego błędu

Skuteczne strategie na utrzymanie i serwisowanie przemysłowych instalacji chłodniczych

Regularne inspekcje i konserwacja – klucz do długowieczności systemu

Regularne inspekcje są fundamentalnym elementem, który gwarantuje wydajne i bezawaryjne działanie przemysłowych instalacji chłodniczych. Regularna konserwacja zmniejsza ryzyko awarii i pomaga wykryć potencjalne problemy przed ich eskalacją. Dobrym praktykiem jest sporządzenie harmonogramu inspekcji, który uwzględnia wszystkie główne komponenty systemu, takie jak sprężarki, skraplacze, parowniki oraz układy sterowania. Inspekcje te powinny być przeprowadzane przynajmniej raz na kwartał przez wykwalifikowany personel lub zewnętrzną firmę serwisową.

Monitorowanie parametrów systemu – krok do efektywności energetycznej

Monitorowanie kluczowych parametrów pracy instalacji chłodniczej, takich jak temperatura, ciśnienie oraz przepływ czynnika chłodniczego, pozwala na wczesne wykrywanie niezrównoważonych warunków pracy oraz optymalizację zużycia

Dowiedz się, jak poprawnie wybrać, zainstalować i utrzymywać przemysłowe instalacje chłodnicze, aby zapewnić najwyższą efektywność – szczegóły w artykule: [link]: https://www.technocold.pl/oferta/urzadzenia-chlodnicze/.