Jak wybrać odpowiednie sprężyny naciskowe od producenta – kluczowe czynniki i porady dla różnych zastosowań?

Jak wybrać odpowiednie sprężyny naciskowe od producenta – kluczowe czynniki do rozważenia?

Odpowiedni dobór sprężyn naciskowych do konkretnego zastosowania wymaga uwzględnienia kilku istotnych czynników, takich jak materiał, siła nacisku, długość oraz sposób pracy sprężyny. Na przykładzie badania IEEE z 2022 roku wiemy, że dokładne określenie parametrów technicznych sprężyn, takich jak wskaźnik sztywności (wyrażony w N/mm), umożliwia poprawne działanie urządzeń o wysokiej precyzji, takich jak zawory czy mechanizmy zegarkowe. Kolejnym ważnym aspektem jest wybór odpowiedniego materiału – w przypadku warunków przemysłowych, narażonych na korozję, często stosuje się stal nierdzewną lub specjalne stopy, takie jak Inconel. Według normy DIN EN 13906-1, istotne jest także uwzględnienie maksymalnej siły ściskającej, aby uniknąć trwałego odkształcenia sprężyny. Co więcej, sposób obróbki cieplnej sprężyn wpływa na ich trwałość – dane publikacji ASM International z 2023 roku wskazują, że proces hartowania wydłuża ich żywotność o ponad 25%. W praktyce, nieoczywistym, ale kluczowym aspektem, często pomijanym przez użytkowników, jest tolerancja wymiarowa, która ma szczególne znaczenie w produkcji seryjnej. Na koniec warto również sprawdzić, czy producent zapewnia certyfikaty jakości, takie jak ISO 9001, co daje gwarancję zgodności produktu z wymaganiami technicznymi.

Jakie parametry techniczne sprężyn naciskowych warto uwzględnić przy wyborze od producenta?

Decydując się na zakup sprężyn naciskowych, kluczowym czynnikiem jest analiza ich parametrów technicznych, które powinny być dostosowane do konkretnego zastosowania. Przede wszystkim warto zwrócić uwagę na materiał wykonania – najczęściej stosuje się stal węglową, nierdzewną lub stopowe materiały, które różnią się odpornością na korozję, wytrzymałością mechaniczną czy temperaturę pracy. Kolejnym istotnym aspektem jest siła nacisku, wyrażana w niutonach (N), która powinna być zgodna z projektowanym obciążeniem. Wysokość wolna i wysokość w stanie nacisku to dodatkowe parametry, które wpływają na funkcjonalność sprężyny w danych warunkach – np. przy ograniczonej przestrzeni montażowej. Według raportu Polskiego Instytutu Konstrukcji Sprężyn z 2022 roku, dokładność wykonania sprężyn w postaci odchyłek wymiarowych oraz tolerancji siły nacisku znacząco wpływa na trwałość produktu, dlatego warto sprawdzić, czy producent przestrzega odpowiednich norm, takich jak DIN 2098. Ważnym czynnikiem jest także skok sprężyny, określający odległość między kolejnymi zwojami, czego przykład można zauważyć w precyzyjnych urządzeniach medycznych, gdzie poprawne działanie zależy właśnie od tego parametru. Co więcej, zakres temperatury pracy powinien odpowiadać warunkom eksploatacyjnym – np. stal nierdzewna zachowuje swoje właściwości w środowisku do 300°C, co może być kluczowe w przemyśle motoryzacyjnym. Dobrze, jeśli producent oferuje opcję dokumentacji technicznej i certyfikatów jakości, które potwierdzają zgodność z międzynarodowymi standardami. Pamiętaj, że precyzyjnie dobrane sprężyny minimalizują awarie i zwiększają wydajność urządzeń, co sprawia, że ich wybór wymaga świadomego podejścia.

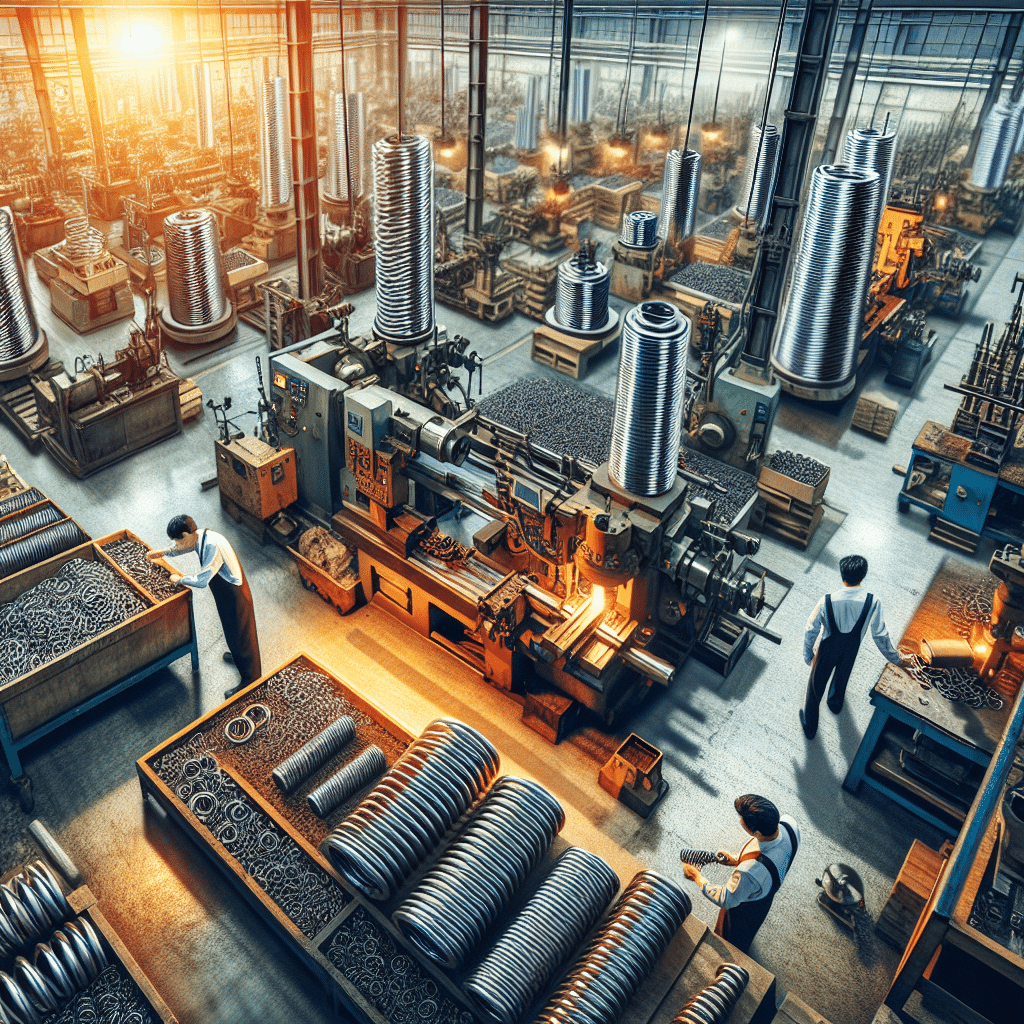

Dlaczego rodzaj zastosowania wpływa na wybór sprężyn naciskowych od producenta?

Sprężyny naciskowe to niepozorne, lecz kluczowe elementy w konstrukcji wielu urządzeń – od precyzyjnych zegarów po ciężkie maszyny przemysłowe. Dlatego właśnie rodzaj zastosowania ma decydujący wpływ na wybór odpowiednich sprężyn naciskowych u producenta. W zależności od specyfiki projektu należy uwzględnić między innymi materiał wykonania, rozmiar, wytrzymałość naciskową oraz tolerancje wymiarowe. Na przykład w przemyśle motoryzacyjnym, gdzie liczy się trwałość i odporność na wysokie temperatury, popularnością cieszą się sprężyny ze stali nierdzewnej typu AISI 302. Z kolei w zastosowaniach medycznych istotne są biokompatybilność i miniaturowy rozmiar, co często wymaga sprężyn wykonanych z materiałów takich jak tytan lub stop CoCr. Według danych z raportu ISO 10243, każde wymaganie odnośnie do tzw. „ugniatania” sprężyny, czyli jej zdolności do wielokrotnego odkształcania bez utraty właściwości, powinno być doprecyzowane już na etapie projektowania. Co więcej, w branży lotniczej i kosmicznej zużycie materiału dolarowego zdaje się uzasadnione, ponieważ precyzja działania tych elementów wpływa na bezpieczeństwo misji. Odpowiedni dobór sprężyn to więc nie tylko dobry projekt, ale i gwarancja niezawodności w nawet najbardziej wymagających środowiskach.

Jakie normy i standardy regulują produkcję sprężyn naciskowych?

Normy i standardy regulujące produkcję sprężyn naciskowych mają kluczowe znaczenie dla zapewnienia ich jakości, bezpieczeństwa oraz odpowiedniego dopasowania do różnych zastosowań. W Europie proces wytwarzania takich elementów jest często oparty na normie EN 13906-1:2013, która szczegółowo opisuje projektowanie i testowanie sprężyn ściskanych, uwzględniając ich geometrię, materiały i sposób użytkowania. Z kolei w przemyśle lotniczym czy samochodowym, istotne stają się specyfikacje techniczne ISO, w tym ISO 16269, które dotyczą analizy wytrzymałości materiałów. W Polsce wytyczne te są także zgodne z regulacjami Polskiego Komitetu Normalizacyjnego (PKN), co zapewnia kompatybilność produktów z rynkiem krajowym i europejskim. Warto również wspomnieć o wymogach stosowania stali sprężynowej o wysokiej czystości, zgodnych z normą PN-EN 10270-1, co wpływa na żywotność produktu. Co więcej, producenci muszą przestrzegać metod testowania sprężyn, takich jak statyczne i zmęczeniowe badania obciążeniowe, które są szczegółowo określone w normach takich jak ASTM A370. Przykładem zastosowania rygorystycznych standardów są sprężyny używane w medycynie – ich wytwarzanie regulują przepisy unijne MDR 2017/745 dotyczące wyrobów medycznych. Zrozumienie tych norm to nie tylko formalność – stosowanie odpowiednich certyfikowanych metod produkcji znacząco wpływa na niezawodność sprężyn w krytycznych aplikacjach, takich jak zawieszenie pojazdów czy mechanizmy precyzyjnych zegarków.

Co należy wiedzieć o materiałach używanych przez producentów sprężyn naciskowych?

Wybór sprężyn naciskowych od producenta nie kończy się na pasujących wymiarach czy odpowiedniej sile nacisku – kluczową rolę odgrywa także rodzaj materiału, z którego zostały wykonane. Dlaczego to tak istotne? Po pierwsze, różne materiały zapewniają zróżnicowaną trwałość, odporność na korozję czy temperaturę. Na przykład, stal nierdzewna (najczęściej gatunki jak 302 i 316) jest wybierana w przemyśle spożywczym i medycznym dzięki swojej wysokiej odporności na działanie wilgoci i chemikaliów, zgodnie z normami ASTM A313. Natomiast stal sprężynowa węglowa, taka jak SAE 1070-1090, jest stosowana w motoryzacji, gdzie istotna jest wysoka sprężystość przy jednoczesnym obciążeniu. W zastosowaniach wymagających ekstremalnej wytrzymałości na ścieranie, producenci często sięgają po stopy chromowo-wanadowe, np. 50CrV4, które sprawdzają się w przypadku dużych obciążeń.

Jeśli pracujesz w środowisku o wysokich temperaturach, to z pewnością warto rozważyć materiały odporne na ciepło, takie jak Inconel 718, które wytrzymują nawet do 700°C, według raportów ASM International. Co więcej, dla przemysłu lotniczego czy zbrojeniowego istotna jest lekkość i elastyczność, dlatego używa się tytanu, który łączy te cechy z odpornością na korozję. Ważnym czynnikiem jest także proces obróbki – hartowanie i odpuszczanie mogą znacząco wpływać na parametry sprężyny, dlatego warto znać szczegóły procesu produkcji. Podobnie istotne są normy jakości, takie jak ISO 9001:2015, które gwarantują powtarzalność i niezawodność produktów.

Jak widać, odpowiedni materiał to fundament skuteczności sprężyn naciskowych. Wiedza o różnicach między nimi pozwoli nie tylko dobrać idealne rozwiązanie do konkretnego zastosowania, ale także przedłużyć żywotność urządzeń, w których będą montowane. Warto o tym pamiętać podczas każdej rozmowy z producentem czy projektowania systemów technicznych!

Aby znaleźć idealne sprężyny naciskowe dostosowane do specyficznych potrzeb Twojego projektu, warto zapoznać się z kluczowymi czynnikami ich wyboru oraz praktycznymi poradami, które mogą ułatwić ten proces – więcej informacji znajdziesz w naszym artykule: https://www.gremet.pl/produkty/sprezyny-naciskowe.