Jak udokumentować reklamację spiek kwarcowy wzory na blacie kuchennym?

Które wzory spieków kwarcowych najczęściej wywołują reklamacje?

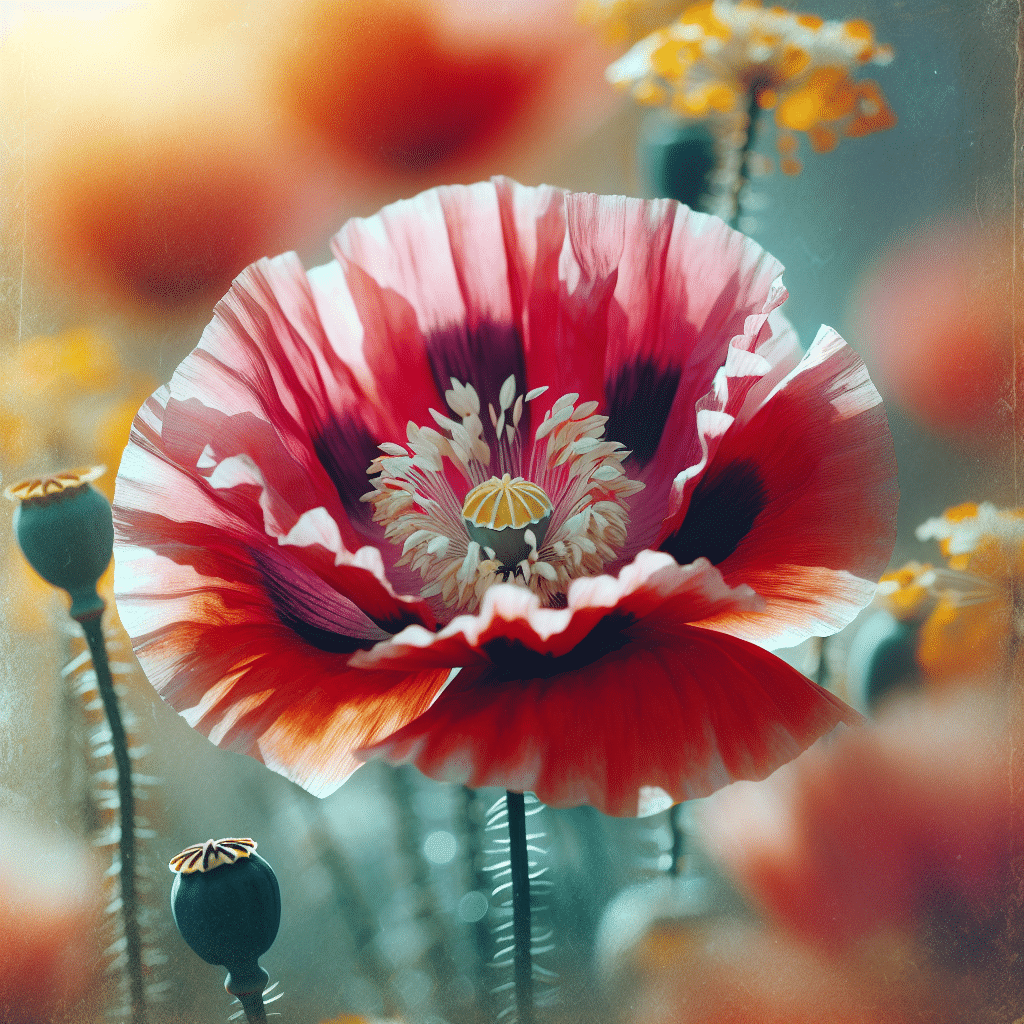

Coraz więcej osób wybiera spiek kwarcowy za jego wygląd i trwałość. Wzory robią wrażenie, ale potrafią też skomplikować obróbkę. Najwięcej emocji pojawia się na etapie cięcia, gdy liczy się każdy milimetr i kierunek żyły.

W tym tekście pokazujemy, które spiek kwarcowy wzory częściej prowadzą do reklamacji, co technicznie to powoduje i jak temu zapobiegać. Znajdziesz tu też wskazówki, jak rozmawiać o ograniczeniach wzoru z klientem przed montażem.

Najczęściej te o wysokim kontraście, z mocnymi żyłami i na wysoki połysk.

W praktyce problematyczne bywają dekory marmurowe z grubą, ciągłą żyłą, układy bookmatch wymagające idealnego zgrania rysunku oraz płyty jednolicie czarne lub śnieżnobiałe w polerze, które obnażają nawet mikrorysy. Ryzykowne są też wzory z dużymi, ciemnymi wtrąceniami lub metalicznym nadrukiem. Nie chodzi tylko o twardość materiału. Chodzi o to, jak wzór „czyta” krawędź po cięciu i jak bardzo uwidacznia drobne odpryski.

Co w wzorze powoduje pęknięcia lub odpryski podczas cięcia?

Najczęściej decyduje połączenie rysunku, wykończenia i kierunku cięcia.

- Silna, ciągła żyła przecinana w poprzek zwiększa naprężenia lokalne.

- Wysoki połysk pokazuje każdy mikroodprysk na krawędzi.

- Nadruk tylko powierzchniowy sprawia, że różnica między lico a rdzeń jest widoczna na rancie.

- Tekstury 3D i ryflowania zwiększają drgania tarczy na starcie cięcia.

- Wąskie pasy i otwory blisko krawędzi działają jak linie osłabienia.

- Zła kolejność cięć powoduje zakleszczenie szczeliny i wyłamania przy wyjściu tarczy.

Jak grubość i format płyty wpływają na skłonność do reklamacji?

Cieńsza i większa płyta wymaga większej dyscypliny.

Płyty 6 mm są lekkie, ale wrażliwe na ugięcia i drgania. W dużym formacie każda niedoskonałość podparcia potęguje ryzyko pęknięcia, szczególnie przy wycięciach. Grubości 12 i 20 mm lepiej znoszą cięcie i transport, ale nadal wymagają poprawnego podparcia i doboru narzędzi. Reklamacje częściej dotyczą długich, wąskich elementów oraz formatu z żyłą ułożoną w poprzek planowanego cięcia.

Czy skład spieku wpływa na ryzyko uszkodzeń przy cięciu?

Tak, różne receptury inaczej reagują na obróbkę.

Udział fazy szklistej, stopień spieczenia i twardość powierzchni przekładają się na kruchość krawędzi i podatność na mikroodpryski. Płyty barwione w masie lepiej maskują krawędź niż te z nadrukiem tylko na licu. Wzory z dużymi kontrastami kolorystycznymi oraz bardzo twardym polerem wymagają ostrzejszych narzędzi, pełnego chłodzenia i niższego posuwu. Różnice między partiami odczuwalne są zwłaszcza przy polerze i żyłach o dużej gęstości.

Jak dobrać narzędzia i parametry cięcia, by zmniejszyć reklamacje?

Klucz to sztywność, ostrość i chłodzenie.

- Używaj tarcz diamentowych ciągłych, przeznaczonych do spieków i gresu wielkoformatowego.

- Zapewnij pełne, płaskie podparcie z materiałem tłumiącym drgania.

- Stosuj obfite chłodzenie wodą przez cały czas cięcia.

- Ogranicz posuw przy wejściu i wyjściu z materiału, najlepiej zaczynaj i kończ na odpadzie.

- Unikaj cięć na sucho na stronie licowej.

- Po cięciu wykonaj mikrofazę oraz delikatne szlifowanie krawędzi.

- Regularnie wymieniaj lub kondycjonuj tarczę, aby uniknąć „ciągnięcia” krawędzi przez stępione ziarno.

Kiedy warto wykonać próbne cięcie i testy przed instalacją?

Zawsze, gdy rośnie ryzyko i oczekiwania co do estetyki.

Test na odpadzie polecany jest przy nowych dostawach, wzorach o mocnych żyłach, wykończeniu wysoki połysk, grubości 6 mm oraz przy elementach z wycięciami blisko krawędzi. Próba pozwala dobrać tarczę, posuw i kolejność cięć. Warto też przetestować naroża otworów oraz spoiny łączeń, jeśli projekt wymaga bookmatch lub precyzyjnego zgrania rysunku.

Jak informować klienta o ograniczeniach wzoru przed cięciem?

Transparentnie i na przykładach wizualnych.

Pokaż na próbce, jak wygląda krawędź po obróbce w danym wykończeniu. Omów kierunek żył względem planu rozkroju i miejsca łączeń. Wyjaśnij, że przy wzorach o wysokim kontraście akceptowalne mikroodpryski mogą być bardziej widoczne. Ustal minimalne promienie wewnętrzne otworów zamiast ostrych kątów oraz bezpieczne odległości wycięć od krawędzi zgodnie z zaleceniami producenta. Zapisz ustalenia w rysunkach i protokole akceptacji.

Jakie kroki wdrożyć, by uniknąć reklamacji związanych ze wzorem?

Zbuduj powtarzalny proces od oceny wzoru po odbiór.

- Ocena ryzyka: kontrast wzoru, kierunek żył, grubość i format.

- Plan rozkroju: cięcia zgodnie z żyłą, rezerwy na testy, logiczna kolejność.

- Narzędzia: dobór tarcz pod wzór i wykończenie, harmonogram wymiany.

- Obróbka: pełne podparcie, chłodzenie, mikrofaza i szlif krawędzi.

- Kontrola jakości: inspekcja krawędzi w świetle dziennym, zdjęcia i protokół.

- Logistyka: właściwe pakowanie i transport, ochrona naroży.

- Komunikacja: wizualizacje ułożeń i jasne zasady akceptacji przed montażem.

Dobrze dobrane narzędzia i parametry, połączone z oceną wzoru i uczciwą komunikacją, znacząco ograniczają ryzyko reklamacji. Spiek kwarcowy wzory mogą dać świetny efekt, jeśli szanujemy ich ograniczenia i planujemy obróbkę z wyprzedzeniem.

Umów konsultację techniczną przed cięciem spieków, aby dopasować technologię do wzoru i zmniejszyć ryzyko reklamacji.

Dowiedz się, które wzory spieku (marmurowe z grubą ciągłą żyłą, układy bookmatch i płyty w wysokim połysku) najczęściej powodują reklamacje i pobierz gotowy protokół akceptacji oraz checklistę próbnych cięć, by zmniejszyć ryzyko uszkodzeń przy cięciu: https://www.extremestone.pl/materialy/spieki-kwarcowe/.