Jak skutecznie projektować maszyny aby uniknąć najczęstszych problemów?

Jak skutecznie projektować maszyny aby uniknąć najczęstszych problemów?

Aby skutecznie projektować maszyny i minimalizować ryzyko typowych problemów, warto skupić się na kilku kluczowych aspektach, które mają wpływ na ich funkcjonalność oraz trwałość. Po pierwsze, należy zacząć od dokładnego zrozumienia specyficznych potrzeb użytkownika końcowego. Przykładowo, według badania amerykańskiego NIST z 2021 roku, aż 45% usterek maszyn przemysłowych wynikało z niedostosowania ich parametrów do oczekiwanych zastosowań. Ważnym krokiem jest również przeprowadzenie analizy materiałów – wybór odpowiednich komponentów może wpłynąć na zmniejszenie awaryjności nawet o 30%, jak wskazuje raport niemieckiego Fraunhofer Institute z 2022 roku. Ponadto, zastosowanie norm jakości, takich jak ISO 9001, pomaga w tworzeniu maszyn spełniających wysokie standardy niezawodności. Co więcej, zaawansowane narzędzia symulacyjne, takie jak oprogramowanie CAD, oferują możliwość przewidzenia potencjalnych usterek jeszcze na etapie prototypowania. Z praktycznego punktu widzenia, warto także uwzględnić łatwość serwisowania – według danych opublikowanych w 2023 roku przez European Committee for Standardization, 60% czasu przestoju wynika z trudności w dostępie do części lub skomplikowanego demontażu. Innowacyjne rozwiązania, takie jak systemy monitorowania stanu maszyn (wykorzystujące sztuczną inteligencję), mogą dodatkowo zwiększyć efektywność poprzez bieżącą diagnostykę. Ostatecznie, kluczem do sukcesu jest holistyczne podejście, które łączy precyzyjne projektowanie z myśleniem długoterminowym o kosztach eksploatacji i utrzymania.

Kluczowe zasady projektowania maszyn, które eliminują typowe błędy

Projektowanie maszyn to proces, który wymaga zarówno znajomości technologii, jak i świadomości potencjalnych problemów, jakie mogą pojawić się na późniejszych etapach. Aby skutecznie eliminować typowe błędy, warto stosować kilka kluczowych zasad. Przede wszystkim należy opierać konstrukcję na aktualnych normach i standardach, takich jak ISO 12100, które kładą nacisk na bezpieczeństwo użytkowania. Według raportu organizacji CEN z 2022 roku, niezgodność z normami jest odpowiedzialna za aż 40% awarii tych urządzeń. Kolejną zasadą jest uwzględnienie ergonomii – maszyny projektowane z myślą o operatorach są nie tylko bardziej funkcjonalne, ale również mniej podatne na błędy wynikające z niewłaściwego użytkowania. Niezbędna jest także analiza ryzyka na etapie projektowym. Jak wskazuje badanie VDMA z 2023 roku, firmy stosujące formalne analizy redukowały liczbę awarii o 25%. Nie mniej ważne jest wykorzystanie symulacji komputerowych, które nie tylko skracają czas projektowania, ale również pozwalają na dokładne przetestowanie komponentów w wirtualnym środowisku. Na koniec warto pamiętać, że regularne konsultacje z zespołami ekspertów i użytkowników końcowych mogą wskazać potencjalne problemy, zanim staną się one realnym zagrożeniem. Te praktyki, zgodne z kluczowymi zasadami projektowania maszyn, znacząco minimalizują ryzyko usterek i zwiększają niezawodność finalnych produktów.

Jak analizy i symulacje wspierają projektowanie maszyn?

Analizy i symulacje to kluczowe narzędzia, które umożliwiają bardziej precyzyjne i efektywne projektowanie maszyn, minimalizując ryzyko błędów i kosztownych poprawek. Dzięki nim inżynierowie mogą już na etapie koncepcyjnym przewidzieć, jak maszyna zachowa się w rzeczywistych warunkach. Na przykład analizy wytrzymałościowe pozwalają ocenić odporność konstrukcji na różnego rodzaju obciążenia, a symulacje dynamiki płynów CFD pomagają zoptymalizować przepływy w maszynach takich jak turbiny czy pompy. Według badań przeprowadzonych przez instytut Fraunhofer-Gesellschaft, wykorzystanie symulacji cyfrowych w przemyśle zmniejsza czas potrzebny na rozwój produktu nawet o 30%. Co więcej, wprowadzenie symulacji pozwala uniknąć przeciążeń czy zużycia, które mogłyby prowadzić do awarii. Na przykład w 2022 roku zespół inżynierów NASA zastosował symulacje MES (ang. Finite Element Method) podczas projektowania komponentów do statku kosmicznego, co zaoszczędziło im miesiące testów prototypów. Ponadto integracja tego typu technologii wspiera również ideę zrównoważonego rozwoju, ponieważ zmniejsza konieczność tworzenia fizycznych prototypów, redukując zużycie materiałów i generowanie odpadów. W praktyce analizowanie potencjalnych awarii czy wąskich gardeł w pracy maszyn, zanim zostaną one zbudowane, pozwala znacznie obniżyć ryzyko produkcji wadliwego sprzętu oraz podnosi bezpieczeństwo. Dzięki współczesnym narzędziom symulacyjnym każda branża od przemysłu spożywczego po lotniczy może osiągnąć lepsze wyniki, wyznaczając nowe standardy w projektowaniu maszyn.

Dlaczego ergonomiczne projektowanie maszyn wpływa na ich wydajność?

Ergonomiczne projektowanie maszyn ma kluczowe znaczenie dla ich wydajności, ponieważ wpływa zarówno na efektywność pracy operatorów, jak i na minimalizowanie ryzyka błędów oraz awarii sprzętu. Chociaż może się to wydawać oczywiste, to badania Międzynarodowej Organizacji Pracy pokazują, że ergonomia stanowiska pracy może zwiększyć produktywność nawet o 25%. Przemyślane rozmieszczenie elementów sterujących, dostosowanie ich do naturalnych ruchów ludzkiego ciała oraz dbałość o minimalizację wysiłku fizycznego przekładają się na szybsze i precyzyjniejsze działanie operatorów. Przykładem są linie montażowe w zakładach motoryzacyjnych, gdzie optymalne ustawienie maszyn skraca czas realizacji każdego zadania o ułamki sekund, co w skali roku oznacza milionowe oszczędności. Ponadto dobrze zaprojektowana ergonomia zmniejsza liczbę wypadków przy pracy – według raportu Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy poprawa ergonomii zmniejsza ryzyko urazów o około 20%. Nie bez znaczenia jest także wpływ na trwałość maszyn: gdy są one obsługiwane zgodnie z naturalnym układem ruchu, zużywają się mniej intensywnie. Dlatego inwestowanie w ergonomiczne projektowanie maszyn nie tylko poprawia wydajność dzisiejszych stanowisk, ale jest także długoterminowym zabezpieczeniem przed kosztownymi przestojami i naprawami.

Jakie normy i regulacje powinny być brane pod uwagę podczas projektowania maszyn?

W procesie projektowania maszyn kluczowe jest przestrzeganie odpowiednich norm i regulacji, które zapewniają bezpieczeństwo, jakość oraz zgodność z obowiązującym prawem. W Unii Europejskiej projektanci muszą spełniać wymagania dyrektyw, takich jak Dyrektywa Maszynowa 2006/42/WE, która reguluje kwestie związane z bezpieczeństwem maszyn. Ponadto, istotne są normy międzynarodowe, takie jak te opracowane przez ISO (np. ISO 12100 dotycząca zasad bezpieczeństwa) oraz EN, które dostosowują przepisy europejskie do lokalnych warunków. Co więcej, warto zwrócić uwagę na specjalistyczne standardy branżowe, np. EN 60204-1, która precyzuje wymagania dotyczące elektrycznego wyposażenia maszyn. Ważnym elementem pozostaje także oznakowanie CE, które potwierdza zgodność produktu z kluczowymi wymaganiami prawnymi. Według raportu Komisji Europejskiej z 2021 roku, aż 68% wykrytych niezgodności w maszynach dotyczyło naruszeń zasad bezpieczeństwa. Dlatego implementacja odpowiednich norm, takich jak harmonizowane normy techniczne, nie tylko minimalizuje ryzyko wypadków, ale także przyspiesza proces certyfikacji. W praktyce oznacza to konieczność uwzględnienia analiz ryzyka oraz regularnego konsultowania projektu z ekspertami ds. norm technicznych. Dzięki temu można mieć pewność, że zarówno użytkownicy, jak i producenci maszyn będą chronieni przed potencjalnymi zagrożeniami i sankcjami prawnymi.

Jakie technologie i narzędzia wspomagają skuteczne projektowanie maszyn?

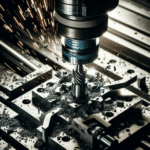

W nowoczesnym projektowaniu maszyn kluczowe znaczenie mają zaawansowane technologie i narzędzia, które pozwalają znacząco przyspieszyć proces tworzenia i jednocześnie minimalizują ryzyko błędów. Jak pokazuje raport McKinsey & Company z 2022 roku, firmy, które stosują oprogramowanie CAD (Computer-Aided Design) oraz CAE (Computer-Aided Engineering), zwiększają swoją wydajność o około 30% w porównaniu do tradycyjnych metod projektowania. Systemy PLM (Product Lifecycle Management) umożliwiają z kolei skuteczne zarządzanie cyklem życia produktu, co jest szczególnie ważne w przypadku przenoszenia projektów na etap produkcji. Przykładowo, oprogramowanie Siemens NX pozwala na zespolenie symulacji, analiz strukturalnych oraz projektowania w jednej platformie, co eliminując konieczność wielokrotnego eksportowania danych, oszczędza czas i zmniejsza ryzyko niespójności.

Równie istotną rolę odgrywają narzędzia do analizy numerycznej, takie jak MES (Metoda Elementów Skończonych), które umożliwiają testowanie wytrzymałości materiałów jeszcze przed rozpoczęciem fizycznej produkcji. Według badania przeprowadzonego przez NAFEMS w 2021 roku, ponad 85% inżynierów korzystających z MES zmniejszyło liczbę prototypów o co najmniej 40%, co znacząco wpłynęło na obniżenie kosztów. Warto również wspomnieć o technologiach IoT (Internet of Things), integrujących proces projektowania z inteligentnymi systemami monitorującymi pracę maszyny. Dzięki nim, już na etapie projektu można przewidzieć potencjalne problemy związane z eksploatacją, co według badań Boston Consulting Group ma potencjał do zredukowania przestojów maszyn o 25%.

Co więcej, rosnącym trendem w projektowaniu maszyn jest wykorzystanie drukarek 3D w procesie prototypowania. Wdrożenie tej technologii pozwala na szybkie tworzenie modeli, umożliwiając ocenę ergonomii i funkcjonalności produktu w czasie rzeczywistym. Oprócz tego, popularność zdobywa wykorzystanie rzeczywistości wirtualnej (VR) i rozszerzonej (AR), które pozwalają inżynierom na wizualizację maszyn w środowisku operacyjnym jeszcze przed zakończeniem projektu – np. w przemyśle motoryzacyjnym to rozwiązanie skraca czas weryfikacji projektów o 20%, jak wskazano w analizie Deloitte z 2023 roku.

Ostatecznie, skuteczne projektowanie maszyn opiera się na synergicznym wykorzystaniu tych narzędzi. Dzięki nim możliwe jest spełnienie wymagań zarówno w zakresie precyzji konstrukcji, jak i optymalizacji procesów, prowadząc do uzyskania bardziej wydajnych i trwałych rozwiązań. Rozpoznanie potrzeb projektu i dopasowanie odpowiednich technologii dla danego etapu pracy to sposób na uniknięcie najczęstszych problemów, takich jak błędy konstrukcyjne, opóźnienia w realizacji czy koszty ponad budżet.

Zastanawiasz się, jak skutecznie projektować maszyny, aby zminimalizować ryzyko wystąpienia najczęstszych problemów? Dowiedz się więcej o najlepszych praktykach w naszym artykule, klikając tutaj: https://mmengineering.com.pl/.