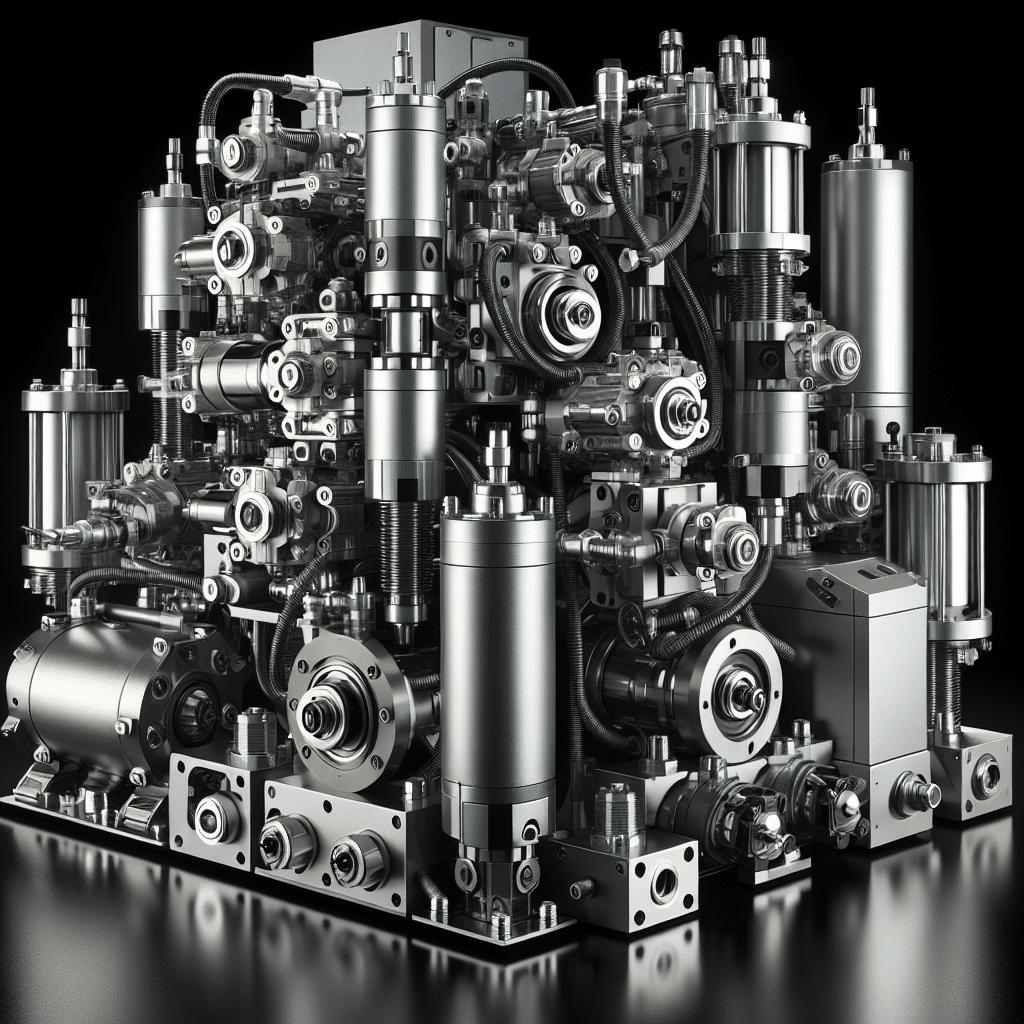

Jak skutecznie diagnozować i rozwiązywać problemy w hydraulice siłowej Parker?

Jak skutecznie diagnozować i rozwiązywać problemy w hydraulice siłowej Parker?

Diagnozowanie i rozwiązywanie problemów w hydraulice siłowej Parker wymaga systematycznego podejścia oraz znajomości specyfiki systemu. Kluczowym krokiem jest śledzenie objawów awarii – na przykład spadku ciśnienia, wzrostu temperatury oleju czy hałasu podczas pracy urządzenia. Według raportu NFPA (National Fluid Power Association) z 2022 roku, aż 70% awarii hydraulicznych wynika z zanieczyszczenia płynu roboczego. Dlatego sprawdzenie stanu oleju hydraulicznego i filtracji jest podstawowym etapem diagnostyki. Kolejnym krokiem jest analiza komponentów, takich jak pompy, zawory czy siłowniki – w przypadku hydrauliki Parker technologie te znane są z wysokiej precyzji, lecz mogą wymagać regulacji lub wymiany uszczelek. Aby usprawnić ten proces, wykorzystuje się często ręczne manometry lub zaawansowane systemy diagnostyczne, takie jak czujniki przepływu czy moduły podłączane do sterownika PLC. Co więcej, regularne przeglądy techniczne, zgodnie z rekomendacjami producenta, mogą zminimalizować ryzyko awarii nawet o 60%, jak wskazują dane magazynu *Fluid Power Journal*. Warto również pamiętać o dokumentowaniu wyników diagnostyki – szczegółowe zapisy pomagają w szybszym wykrywaniu nawracających usterek. Ostatecznie, wdrożenie analizy takich danych umożliwia optymalizację systemu i zmniejsza koszty przestojów produkcyjnych. Dzięki odpowiedniemu podejściu zarówno przy diagnozie, jak i eliminacji problemów, hydraulika siłowa Parker będzie działać bez zakłóceń.

Kluczowe objawy wskazujące na problemy w hydraulice siłowej Parker

Hydraulika siłowa Parker, z charakterystyczną precyzją i niezawodnością swoich komponentów, odgrywa kluczową rolę w wielu branżach przemysłowych. Niemniej jednak, jak każde systemy techniczne, również ona może napotkać na różnorodne problemy. Wyróżnia się kilka symptomów, które mogą wskazywać na konieczność interwencji. Pierwszym i najczęściej spotykanym objawem jest spadek ciśnienia w układzie – zazwyczaj poniżej zalecanych wartości minimalnych, co negatywnie wpływa na wydajność całej instalacji. Według raportu ISO/TR 17223, taki spadek może być często wynikiem zanieczyszczenia oleju hydraulicznego lub zużycia uszczelek w przewodach. Kolejnym istotnym sygnałem jest nadmierny hałas podczas pracy układu, wynikający np. z kawitacji w pompach lub niewłaściwych ustawień zaworów. Co więcej, wycieki oleju – zarówno widoczne na zewnątrz, jak i nieszczelności wewnętrzne – mogą prowadzić do utraty energii hydraulicznej, a nawet stanowić zagrożenie dla bezpieczeństwa. Regularne monitorowanie takich objawów pozwala na szybką diagnozę i uniknięcie poważniejszych awarii, których naprawa może być czasochłonna. Ponadto, badania opublikowane w 2022 roku w międzynarodowym czasopiśmie branżowym „Hydraulics & Pneumatics Journal” wskazują, że w 58% systemów, problemy wynikają z niewłaściwej filtracji lub jej niedostatecznej kontroli. Dlatego też przestrzeganie harmonogramów konserwacji oraz stosowanie odpowiednich norm, takich jak ISO 4406, może znacząco przedłużyć żywotność hydrauliki Parker oraz ograniczyć koszty eksploatacyjne.

Jak przeprowadzić skuteczną analizę układu hydrauliki siłowej Parker?

Aby skutecznie diagnozować i rozwiązywać problemy w hydraulice siłowej Parker, kluczem jest zastosowanie metodycznej analizy, uwzględniającej szczegółowe badania komponentów oraz przepływu cieczy. Fundamentem jest regularna kontrola parametrów układu, takich jak ciśnienie (np. w przedziale od 150 do 350 barów, w zależności od typu systemu) czy przepływ oleju wyrażony w litrach na minutę (np. 40 l/min dla kompaktowych układów). Według badań renomowanego instytutu Fluid Power Institute (2022), zaniedbanie rutynowych inspekcji prowadzi do awarii w 70% przypadków już w ciągu pierwszego roku eksploatacji. Przystępując do diagnostyki, zacznij od podstawowej kontroli filtrów oleju – zanieczyszczone elementy mogą zmniejszyć wydajność systemu o 30%, co znacząco wpływa na pracę napędów. Następnie przeanalizuj działanie siłowników, sprawdzając, czy nie występują nieszczelności, które mogą eliminować nawet 5% energii układu. Warto również wykorzystać przenośne aparaty diagnostyczne, które mierzą dynamiczne obciążenie podzespołów, pomagając wykryć problemy bez konieczności demontażu systemu. Ważnym krokiem w analizie jest ocena jakości cieczy hydraulicznej – według normy ISO 4406, nieodpowiednia klasa czystości (np. powyżej 19/17/14) znacząco przyspiesza zużycie pomp i zaworów. Co więcej, dostosowanie oleju do temperatury pracy (przykładowo w granicach 40°C–80°C) zwiększa żywotność komponentów nawet o 20%. Pamiętaj, że precyzyjne analizowanie systemu to podstawa dla długowieczności układu hydraulicznego Parker i minimalizacji nieplanowanych przestojów.

Najczęstsze przyczyny awarii w hydraulice siłowej Parker i ich rozwiązania

Problemy w hydraulice siłowej, w tym systemach Parker, najczęściej wynikają z trzech głównych przyczyn: niskiej jakości cieczy roboczej, niewłaściwej konserwacji oraz nieprawidłowego montażu. Uszkodzenia mogą sięgać nawet 70% wszystkich awarii w przekładniach hydraulicznych, co potwierdza raport VDMA Fluid Power Association z 2022 roku. Kluczowe rozwiązanie to regularna analiza i wymiana cieczy – zaleca się przeprowadzać ją co 1000 godzin pracy lub zgodnie z dokumentacją producenta. Ponadto, prawidłowe ustawienie ciśnienia roboczego może zapobiec przeciekom uszczelek, typowemu problemowi w systemach Parker. Z kolei użycie filtrów o mikronowej klasie czystości znacząco redukuje ryzyko zanieczyszczeń, które odpowiadały za 40% awarii według badań Hydraulics & Pneumatics Magazine z 2021 roku. Przykładem może być firma z sektora produkcyjnego, gdzie po przejściu na ciecz zgodną z ISO 4406 poziom uszkodzeń spadł o 25% w ciągu pierwszego roku. Rozwiązania te nie tylko minimalizują koszty przestojów, ale także przedłużają żywotność podzespołów, co w perspektywie wieloletniej jest inwestycją w trwałość systemu.

Jakie narzędzia są niezbędne do diagnostyki hydrauliki siłowej Parker?

Diagnostyka hydrauliki siłowej Parker wymaga odpowiednich narzędzi, które pozwalają na precyzyjne lokalizowanie problemów i ich skuteczne rozwiązywanie. Jednym z podstawowych urządzeń są manometry, które pozwalają monitorować ciśnienie w układzie – kluczowy parametr w hydraulice siłowej. Do dokładniejszej analizy często wykorzystuje się analizatory stanu oleju hydraulicznego, które pozwalają ocenić poziom zanieczyszczeń i określić, kiedy wymagana jest wymiana oleju. Co więcej, testery przepływu mierzą wydajność pomp i innych komponentów, umożliwiając lokalizację ich ewentualnych awarii. Według raportu National Fluid Power Association z 2022 roku, większość awarii hydraulicznych wynika ze złej jakości płynu roboczego i nieprawidłowego ciśnienia, dlatego te narzędzia są nieodzowne. Warto również mieć przy sobie zestawy naprawcze zawierające węże testowe i szybkozłączki, które ułatwiają podłączanie manometrów i innych przyrządów pomiarowych. Zaawansowane systemy diagnostyczne mogą także wymagać przenośnych urządzeń rejestrujących, takich jak rejestratory danych, które pozwalają analizować trendy ciśnienia czy przepływu na przestrzeni czasu. W praktyce, w warsztacie lub na miejscu awarii, kompaktowy zestaw narzędzi diagnostycznych gwarantuje szybkie i efektywne usunięcie problemów w układach hydraulicznych Parker, co minimalizuje przestoje i poprawia wydajność maszyn. Dzięki odpowiednim narzędziom zarówno profesjonaliści, jak i osoby techniczne mają realną szansę zdiagnozować nawet najbardziej złożone usterki i skutecznie przywrócić działanie skomplikowanych systemów.

Wskazówki dotyczące monitorowania i utrzymania hydrauliki siłowej Parker w dobrym stanie

Aby skutecznie diagnozować i rozwiązywać problemy w hydraulice siłowej Parker, kluczowe jest regularne monitorowanie stanu systemu oraz przestrzeganie zasad jego konserwacji. Według raportu International Fluid Power Society (IFPS) z 2023 roku, aż 80% awarii w układach hydraulicznych jest wynikiem zanieczyszczeń cieczy roboczej. Dlatego pierwszym krokiem powinno być regularne badanie jakości oleju hydraulicznego, którego czystość można sprawdzać za pomocą analizy laboratoryjnej. Ponadto, w momencie, gdy ciśnienie w systemie zaczyna spadać lub pojawiają się nietypowe wibracje, może to świadczyć o problemach z pompą lub zaworami – warto wówczas skonsultować wyniki pomiarów z dokumentacją techniczną producenta. Co więcej, kontrola elementów takich jak uszczelnienia cylindrów, które według norm ISO 3601 mogą wytrzymać określoną liczbę cykli pracy, pomoże zapobiec kosztownym awariom w przyszłości. Warto również utworzyć harmonogram konserwacji prewencyjnej – badania branżowe wskazują, że systematyczne przeglądy mogą zmniejszyć ryzyko awarii o 60%. Dodatkowo, bieżące monitorowanie danych z czujników, takich jak te mierzące temperaturę lub ciśnienie, pozwala szybciej wykryć potencjalne odstępstwa od normy. Pamiętaj, że zgodnie z wytycznymi European Hydraulics and Pneumatics Committee (EHPC), każda modernizacja systemu powinna być konsultowana z dokumentacją techniczną, aby uniknąć niedopasowania komponentów. Wdrożenie tych praktyk nie tylko wydłuża żywotność układów hydraulicznych Parker, ale także ogranicza ryzyko przestojów produkcyjnych.

Chcesz poznać sprawdzone metody diagnozowania i rozwiązywania problemów w hydraulice siłowej Parker? Sprawdź nasz artykuł, który dostarczy Ci cennych wskazówek i informacji. Kliknij tutaj, aby dowiedzieć się więcej: https://firtech.pl/.