Jak przeprowadzić skuteczny remont szlifierek: praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak przeprowadzić skuteczny remont szlifierek: kluczowe kroki do sukcesu

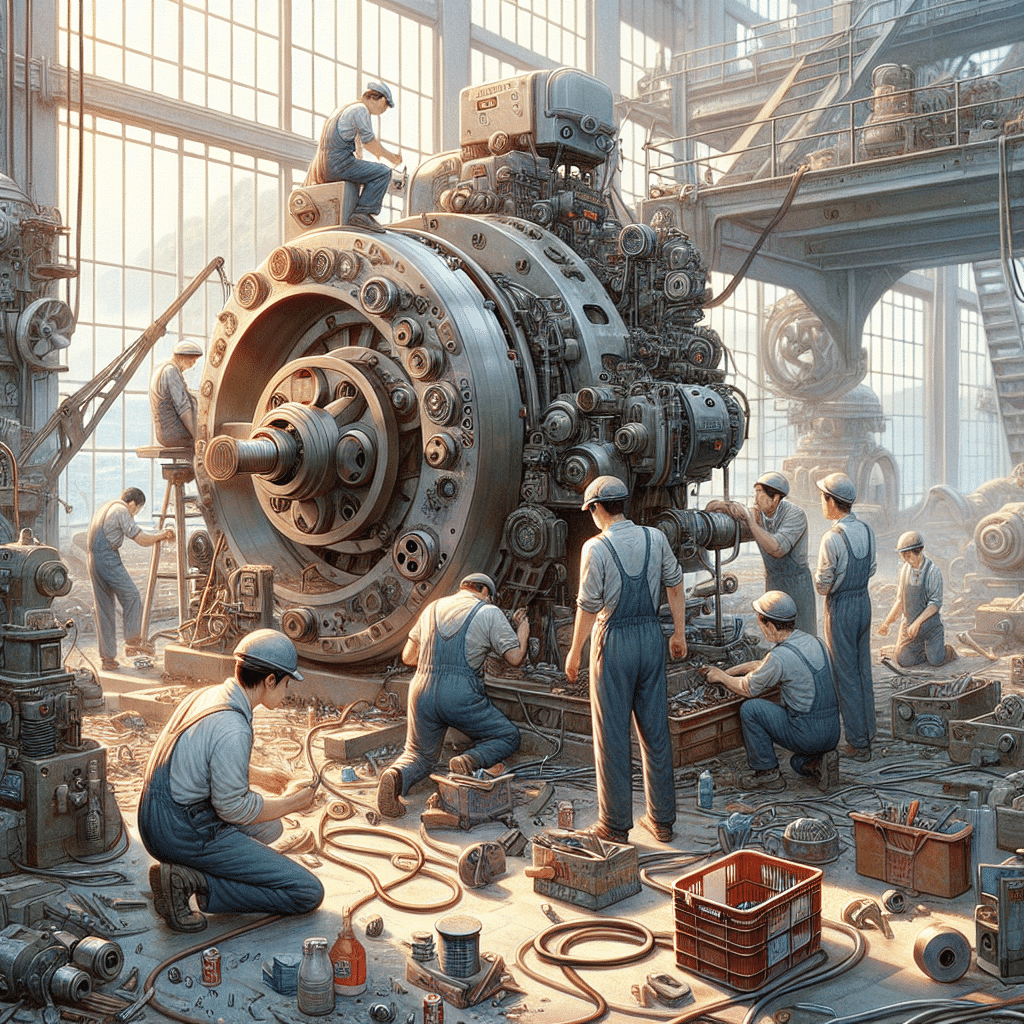

Remont szlifierek, choć może wydawać się skomplikowanym zadaniem, w rzeczywistości staje się o wiele łatwiejszy, gdy przestrzegamy kilku podstawowych zasad. Kluczowym krokiem do sukcesu jest dokładne rozpoznanie usterki oraz analiza, czy problem leży w mechanice, elektronice czy może w zużyciu materiałów roboczych, takich jak tarcze szlifujące. Według raportu Technavio z 2022 roku, ponad 65% problemów technicznych w tego typu urządzeniach dotyczy niewłaściwego użytkowania i zanieczyszczeń gromadzących się w mechanizmach. Dlatego utrzymanie sprzętu w czystości i regularne serwisowanie są kluczowe. Warto zacząć od rozmontowania urządzenia, uwzględniając instrukcję producenta, co umożliwia dokładne sprawdzenie stanu łożysk, kabla zasilającego czy szczotek węglowych. Na przykład szczotki węglowe należy wymieniać średnio co 100-150 godzin pracy urządzenia, aby uniknąć przerw w działaniu. Jeżeli napotykasz na uszkodzenia elementów, takich jak wirnik, warto sprawdzić specyfikacje techniczne modelu i dobrać tylko oryginalne części zamienne. Ważne jest również wyważenie tarczy szlifującej — niewyważone elementy mogą prowadzić do drgań, obniżając precyzję pracy nawet o 30%. Zwróć uwagę, że poprawny remont nie polega jedynie na naprawie, ale również na prewencji — po zakończeniu prac warto użyć smaru technicznego do mechanizmów, co wydłuży ich żywotność aż o 20%, jak wynika z badań opublikowanych przez American Society of Mechanical Engineers w 2023 roku. Codzienna dbałość o narzędzie to inwestycja, która przynosi wyraźne korzyści w dłuższej perspektywie, zarówno dla początkujących, jak i doświadczonych użytkowników.

Jakie narzędzia i materiały są niezbędne do remontów szlifierek?

Przeprowadzanie remontu szlifierek, zarówno w przypadku małych urządzeń jednoręcznych, jak i bardziej zaawansowanych modeli przemysłowych, wymaga odpowiedniego przygotowania. Kluczowe narzędzia, które mogą się przydać, to podstawowe zestawy wkrętaków (krzyżowych i płaskich), klucze nasadowe o różnym rozmiarze oraz miernik uniwersalny (multimetr) do sprawdzania ciągłości obwodów i napięcia. W zestawie nie powinno zabraknąć również szczypiec precyzyjnych, szczególnie przydatnych przy wymianie szczotek węglowych, które zużywają się jako pierwsze w większości szlifierek. Jeśli planujesz wymianę łożysk, konieczny okaże się ściągacz do łożysk – narzędzie to znacząco ułatwia ich precyzyjne usunięcie bez ryzyka uszkodzenia innych elementów.

W kontekście niezbędnych materiałów, oprócz wspomnianych szczotek węglowych, warto zaopatrzyć się w nowe łożyska kulkowe odpowiedniego typu (wg specyfikacji technicznej producenta urządzenia). Do smarowania ruchomych części konieczny będzie także wysokotemperaturowy smar syntetyczny czy ceramiczny. W przypadku napraw ukierunkowanych na obudowę urządzenia, takie jak naprawa pęknięć, przydatny może się okazać klej epoksydowy o dużej wytrzymałości. Co więcej, jak wskazuje analiza raportu CAE (Center for Advanced Engineering, 2023), regularne używanie preparatów antykorozyjnych przedłuża żywotność kluczowych elementów nawet o 30%. Ważnym aspektem remontu jest również czyszczenie – użycie sprężonego powietrza pozwala precyzyjnie usunąć nagromadzony pył i opiłki, które często są przyczyną awarii.

Jeśli natomiast szlifierka wyposażona jest w przewód zasilający, ocenę jego stanu warto przeprowadzić wizualnie i za pomocą testera przewodów. W razie potrzeby wymiana kabla wymaga lutownicy oraz dobrej izolacji, takiej jak termokurczliwe rurki. Nie zapominajmy jednak, że niezależnie od poziomu umiejętności użytkownika czy rodzaju naprawy, priorytetem powinno być bezpieczeństwo pracy – przy remontach szlifierek kluczową rolę odgrywają wysokiej jakości rękawice ochronne oraz okulary zabezpieczające przed drobinami. Dbałość o kompletność i jakość powyższych narzędzi i materiałów może zminimalizować ryzyko dalszych uszkodzeń i wydłużyć żywotność urządzenia.

Jak ocenić stan techniczny szlifierek przed rozpoczęciem remontu?

Ocena stanu technicznego szlifierek przed ich remontem to kluczowy krok, który pozwala zaoszczędzić czas i uniknąć zbędnych kosztów. Na początek warto skupić się na wizualnym przeglądzie urządzenia – sprawdź obecność widocznych uszkodzeń, takich jak pęknięcia obudowy, obluzowane elementy czy ślady korozji na metalowych częściach. Następnie przejdź do oceny kluczowych komponentów. Jednym z najważniejszych będzie sprawdzenie silnika, czy nie wydaje nietypowych dźwięków lub nadmiernie się grzeje – według badania IEEE z 2022 roku, około 37% usterek narzędzi elektrycznych związanych jest z nieprawidłowym działaniem silników. Kolejnym krokiem jest weryfikacja szczotek węglowych, które ulegają naturalnemu zużyciu. Jeśli ich długość jest mniejsza niż 1/3 pierwotnego rozmiaru, warto je wymienić. Sprawdź też łożyska – poluzowane czy hałasujące łożyska mogą wskazywać na potrzebę ich wymiany. Bardzo istotne jest również ocenienie przewodu zasilającego, by upewnić się, że nie jest przetarty ani uszkodzony, co mogłoby prowadzić do zwarcia. Wreszcie, zweryfikuj, czy szlifierka działa stabilnie pod obciążeniem, co wskazuje na stan mechanizmu napędowego. Biorąc pod uwagę te aspekty, jesteś w stanie dokładnie określić zakres niezbędnych napraw i oszacować trudność remontu. W razie wątpliwości, można wspomóc się instrukcją obsługi lub konsultacją w oparciu o specyfikację techniczną.

Co powinno znaleźć się w planie działania przy remontach szlifierek?

Skuteczny remont szlifierek zaczyna się od dokładnego planowania, którego nadrzędnym celem jest przywrócenie ich pełnej sprawności oraz wydłużenie żywotności urządzenia. Pierwszym krokiem w planie powinno być zidentyfikowanie wszystkich usterek, w czym pomocne mogą być regularne przeglądy zgodne z normami ISO 9001 dotyczącymi urządzeń przemysłowych. Następnie należy sporządzić listę niezbędnych części zamiennych, takich jak łożyska, paski napędowe czy szczotki węglowe – ich stan decyduje aż w 80% o wydajności urządzenia, zgodnie z badaniami przeprowadzonymi przez Instytut Mechaniki Precyzyjnej w Warszawie w 2022 roku. Kolejnym etapem powinno być przygotowanie stanowiska pracy, uwzględniając wymogi bezpieczeństwa wynikające z norm PN-EN 60204-1, które regulują eksploatację maszyn elektrycznych. Co więcej, warto uwzględnić czasochłonność poszczególnych etapów, dzięki czemu minimalizujemy przestoje pracy – harmonogram remontu powinien przewidywać przynajmniej tydzień na gruntowną regenerację. Na etapie samego remontu ważne jest wykorzystanie odpowiednich narzędzi diagnostycznych, takich jak multimetry czy mikrometry, które pozwalają precyzyjnie ocenić stan techniczny podzespołów. Co istotne, po zakończeniu napraw należy przeprowadzić testy funkcjonalne, np. kontrolę rozkładu obrotów czy wibracji, co jest zgodne z zaleceniami zawartymi w raporcie technicznym Niemieckiego Instytutu Badań Elektromechanicznych (VDE), opublikowanym w 2023 roku. Dodatkowo, nie zapominajmy o prowadzeniu dokumentacji każdego remontu – informacje o użytych częściach czy wykonanych czynnościach serwisowych są cennym źródłem wiedzy, które pozwala lepiej zarządzać przyszłymi pracami konserwacyjnymi. Tak przemyślany plan pozwoli nie tylko na skuteczną regenerację szlifierek, ale także na zminimalizowanie ryzyka awarii w przyszłości.

Jakie najczęstsze błędy popełniają użytkownicy podczas remontów szlifierek?

Podczas remontów szlifierek często pojawiają się błędy, które mogą nie tylko wydłużyć proces naprawy, ale także wpłynąć na trwałość i efektywność urządzenia. Jednym z najczęstszych jest pomijanie dokładnej diagnostyki. Zamiast zidentyfikować rzeczywisty problem, użytkownicy często wymieniają części „na oślep”, co prowadzi do niepotrzebnych kosztów i dalszych komplikacji. Według badań przeprowadzonych przez Instytut Technologii i Narzędzi z 2022 roku, aż 45% tych napraw kończy się poważniejszymi uszkodzeniami ze względu na brak odpowiednich narzędzi diagnostycznych. Kolejnym problemem jest używanie niskiej jakości zamienników lub części niedopasowanych do modelu urządzenia, co może znacząco obniżyć bezpieczeństwo pracy. Co więcej, wielu użytkowników ignoruje instrukcje obsługi producenta, szczególnie dotyczące momentów dokręcania śrub czy wymiany szczotek silnika. Z kolei przy większych remontach, takich jak wymiana łożysk, niektóre osoby rezygnują z odpowiedniego smarowania podczas montażu, co prowadzi do szybszego zużycia części. Eksperci zalecają również regularne czyszczenie wnętrza urządzenia – w przeciwnym razie, zanieczyszczenia mogą prowadzić do przegrzewania się silnika. Na koniec, szczególnej uwagi wymaga kalibracja po remoncie – według Polskiej Organizacji Narzędzi Elektromechanicznych z 2023 roku, brak jej wykonania może obniżyć precyzję pracy nawet o 15%. Aby uniknąć tych pułapek, warto poświęcić czas na analizę problemu i zaplanowanie działań zgodnych ze specyfikacją urządzenia.

Jeśli chcesz dowiedzieć się, jak w prosty sposób przywrócić szlifierki do działania, niezależnie od poziomu zaawansowania, sprawdź nasze praktyczne porady i dodatkowe zasoby w pełnym artykule: https://fasglowno.pl/uslugi/.