Chromowanie obrotnicy hydraulicznej – jak poprawić jej wydajność i trwałość?

Czym jest chromowanie obrotnicy hydraulicznej i jakie są jego zalety

Definicja i proces chromowania

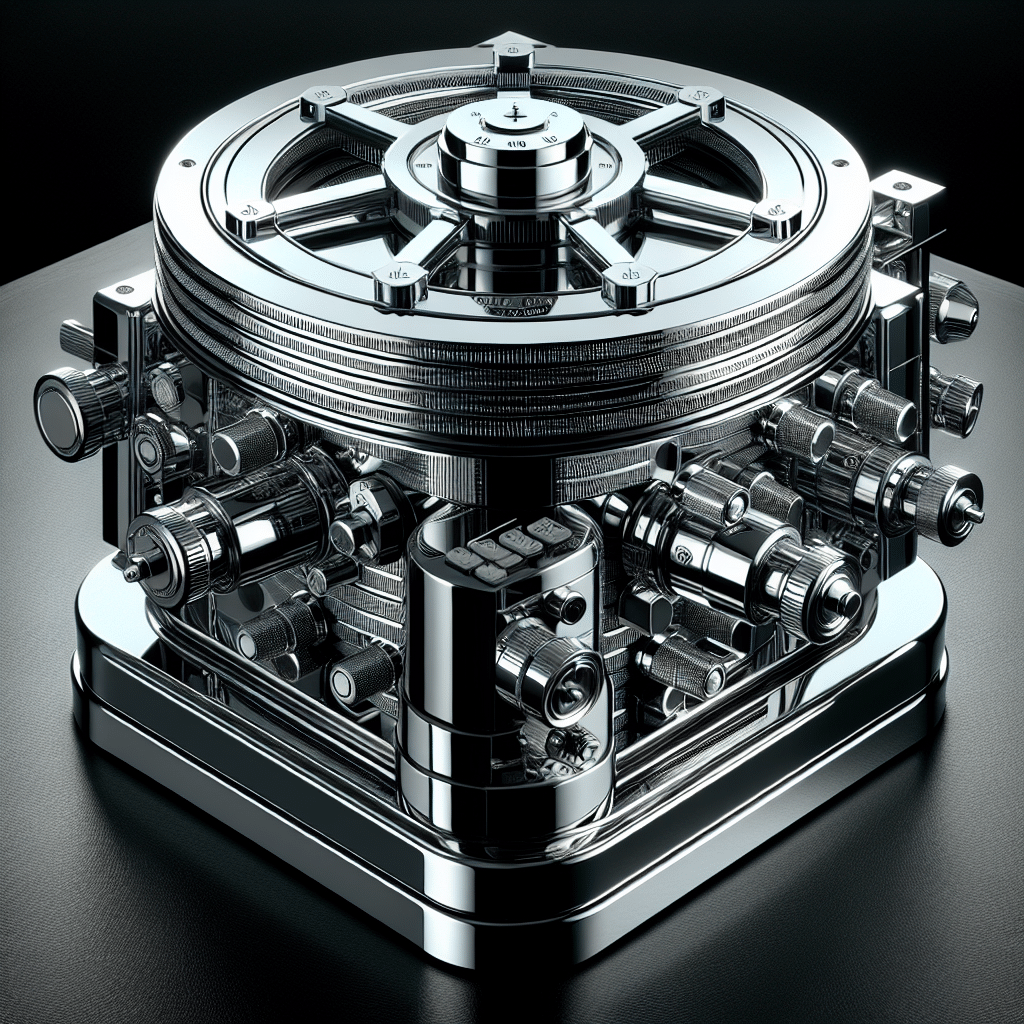

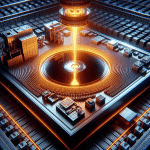

Chromowanie obrotnicy hydraulicznej to **proces elektrochemicznego pokrywania metalowych elementów obrotnicy warstwą chromu**. Technologia ta polega na zanurzeniu części w specjalnym roztworze zawierającym sole chromu, a następnie przyłożeniu prądu elektrycznego, co powoduje osadzanie chromu na powierzchni. **Chromowanie nie tylko poprawia estetykę**, ale przede wszystkim zwiększa odporność na korozję i zużycie, co jest kluczowe w środowisku przemysłowym.

Zwiększona trwałość i odporność na zużycie

Jedną z głównych zalet chromowania jest **znaczna poprawa trwałości obrotnicy hydraulicznej**. Warstwa chromu tworzy twardą powłokę, która **chroni metal przed ścieraniem i uszkodzeniami mechanicznymi**. Dzięki temu elementy obrotnicy dłużej zachowują swoje właściwości eksploatacyjne, co przekłada się na **mniejsze koszty konserwacji i wymiany części**.

Poprawa odporności na korozję

Hydrauliczne obrotnice często pracują w trudnych warunkach, narażone na działanie wilgoci i chemikaliów. **Chromowanie znacząco zwiększa odporność na korozję**, chroniąc metal przed działaniem agresywnych substancji. **Dzięki temu obrotnica hydrauliczna jest bardziej niezawodna i bezpieczna** w długotrwałym użytkowaniu.

Estetyka i łatwość utrzymania

Oprócz funkcjonalnych korzyści, chromowanie wpływa również na **estetyczny wygląd obrotnicy hydraulicznej**. **Lśniąca, gładka powierzchnia jest łatwiejsza do czyszczenia**, co jest istotne w miejscach pracy wymagających utrzymania wysokich standardów higieny i czystości. **Estetycznie wykończona obrotnica** dodatkowo podnosi wartość wizualną urządzenia, co może być istotne w niektórych zastosowaniach przemysłowych.

Efektywność energetyczna i wydajność pracy

Chromowana powłoka zmniejsza tarcie pomiędzy ruchomymi częściami obrotnicy hydraulicznej, co **przyczynia się do zwiększenia efektywności energetycznej**. **Niższe tarcie prowadzi do mniejszego zużycia energii**, co nie tylko obniża koszty eksploatacyjne, ale także **poprawia ogólną wydajność pracy obrotnicy**. **Optymalizacja pracy maszyn** poprzez chromowanie może przynieść znaczące oszczędności w dłuższej perspektywie.

Podsumowanie zalet chromowania

Podsumowując, **chromowanie obrotnicy hydraulicznej oferuje liczne korzyści**, w tym zwiększoną trwałość, odporność na korozję, estetyczne wykończenie oraz poprawę efektywności energetycznej. **Inwestycja w chromowanie jest opłacalna**, ponieważ przekłada się na dłuższą żywotność sprzętu, redukcję kosztów konserwacji oraz poprawę wydajności operacyjnej. **Decydując się na chromowanie, przedsiębiorstwa mogą zapewnić sobie niezawodność i wysoką jakość swoich urządzeń hydraulicznych**.

Jak chromowanie zwiększa trwałość obrotnicy hydraulicznej

Chromowanie jest kluczowym procesem w zwiększaniu trwałości obrotnic hydraulicznych, co przekłada się na ich dłuższą żywotność i lepszą wydajność. Poniżej przedstawiamy, jak dokładnie chromowanie wpływa na te aspekty.

Odporność na korozję i ścieranie

Chromowanie tworzy twardą, ochronną powłokę na powierzchni obrotnicy, która skutecznie chroni przed korozją chemiczną i mechanicznym ścieraniem. Dzięki temu elementy hydrauliczne są mniej podatne na uszkodzenia spowodowane przez agresywne środowisko pracy oraz intensywne użytkowanie.

Poprawa wytrzymałości mechanicznej

Proces chromowania zwiększa wytrzymałość konstrukcyjną obrotnicy, co pozwala na przenoszenie większych obciążeń bez ryzyka deformacji czy pęknięć. Wzmocniona powierzchnia jest bardziej odporna na zmęczenie materiału, co jest kluczowe w aplikacjach wymagających dużej precyzji i niezawodności.

Zwiększenie gładkości powierzchni

Chromowana powierzchnia jest znacznie gładsza, co redukuje tarcie między elementami ruchomymi. To nie tylko poprawia wydajność operacyjną, ale także zmniejsza zużycie komponentów, co w efekcie prowadzi do mniejszych kosztów konserwacji i napraw.

Efektywność kosztowa w dłuższej perspektywie

Chociaż chromowanie może wiązać się z początkowymi kosztami, długoterminowe korzyści są znaczne. Zwiększona trwałość i mniejsze zapotrzebowanie na naprawy sprawiają, że inwestycja w chromowanie jest ekonomicznie uzasadniona dla przedsiębiorstw dążących do optymalizacji kosztów operacyjnych.

Proces chromowania – kluczowe etapy

Aby osiągnąć najlepsze rezultaty, proces chromowania powinien obejmować dokładne przygotowanie powierzchni, odpowiednią kontrolę parametrów kąpieli chromowej oraz precyzyjne wykończenie. Każdy z tych etapów jest niezbędny do zapewnienia maksymalnej ochrony i trwałości obrotnicy hydraulicznej.

Rekomendacje dla optymalnego zastosowania

Stosowanie chromowania należy łączyć z regularnym przeglądem technicznym oraz stosowaniem odpowiednich środków smarnych. Dodatkowo, wybór wysokiej jakości materiałów do chromowania oraz współpraca z doświadczonymi specjalistami zapewni najlepsze możliwe efekty w zakresie wydajności i trwałości obrotnicy hydraulicznej.

Proces chromowania obrotnicy hydraulicznej krok po kroku

1. Przygotowanie powierzchni obrotnicy

Dokładne przygotowanie powierzchni obrotnicy hydraulicznej jest kluczowe dla uzyskania trwałego i estetycznego efektu chromowania. Na tym etapie usuwane są wszelkie zanieczyszczenia, rdza oraz stare powłoki. Proces ten zazwyczaj obejmuje piaskowanie lub trawienie chemiczne, które zapewniają idealnie czystą i suchą powierzchnię. Staranność w przygotowaniu podłoża bezpośrednio wpływa na jakość i przyczepność warstwy chromowanej, co przekłada się na zwiększenie wydajności i trwałości obrotnicy.

2. Czyszczenie i odtłuszczanie

Po usunięciu większych zanieczyszczeń, powierzchnia obrotnicy musi być dokładnie wyczyszczona i odtłuszczona. Używa się do tego specjalistycznych środków chemicznych, które eliminują wszelkie pozostałości oleju, smaru czy innych substancji. Odtłuszczenie jest niezbędne, aby zapewnić optymalną przyczepność warstwy chromowanej, co z kolei wpływa na poprawę odporności na korozję i zużycie mechanicznicze.

3. Nakładanie warstwy chromu

Proces nakładania chromu odbywa się za pomocą elektrolizy w specjalnie przygotowanym roztworze chromowym. Obrotnica hydrauliczna jest umieszczana w kąpieli, gdzie przepływ prądu elektrycznego powoduje osadzanie się cienkiej warstwy chromu na powierzchni metalu. Precyzyjna kontrola parametrów procesu, takich jak natężenie prądu czy temperatura roztworu, jest kluczowa dla uzyskania jednolitej i wytrzymałej powłoki chromowej, która znacząco zwiększa wydajność obrotnicy.

4. Kontrola jakości i wykończenie

Ostatnim etapem jest szczegółowa kontrola jakości nałożonej warstwy chromu. Sprawdzane są parametry takie jak grubość powłoki, poziom błyszczącego wykończenia oraz odporność na uszkodzenia mechaniczne i chemiczne. Po pozytywnej inspekcji, obrotnica hydrauliczna jest poddawana procesowi wykańczania, który może obejmować polerowanie czy dodatkowe zabezpieczenia antykorozyjne. Finalna kontrola zapewnia, że obrotnica spełnia wszystkie wymagania dotyczące wydajności i trwałości, co gwarantuje długotrwałe i niezawodne działanie w codziennych zastosowaniach przemysłowych.

Wpływ chromowania na wydajność obrotnicy hydraulicznej

Korzyści płynące z chromowania obrotnic hydraulicznych

Chromowanie obrotnicy hydraulicznej znacząco zwiększa jej wydajność i trwałość. Proces ten polega na nanoszeniu cienkiej warstwy chromu na powierzchnię komponentów, co przekłada się na lepszą odporność na korozję oraz zużycie. Dzięki chromowaniu, obrotnice hydrauliczne mogą pracować dłużej w trudnych warunkach środowiskowych, minimalizując ryzyko awarii i przestojów.

Poprawa odporności na korozję i ścieranie

Chromowana powierzchnia zapewnia wysoką odporność na działanie czynników chemicznych i mechanicznych. Odporność na korozję jest kluczowa w środowiskach naftowych czy morskich, gdzie obrotnice są narażone na agresywne substancje. Dodatkowo, powłoka chromowa znacznie zmniejsza tarcie między ruchomymi elementami, co przekłada się na mniejsze zużycie części i dłuższą żywotność urządzenia.

Zwiększenie precyzji i płynności ruchu

Chromowane obrotnice hydrauliczne cechują się większą precyzją oraz płynnością ruchu. Powłoka chromowa zapewnia gładkie przechodzenie ruchomych części, co jest niezbędne w aplikacjach wymagających dokładnego pozycjonowania. Dzięki temu, operatorzy mogą liczyć na stabilność i niezawodność działania, co wpływa na ogólną wydajność systemu hydraulicznego.

Optymalizacja kosztów eksploatacji

Inwestycja w chromowanie może znacząco obniżyć koszty eksploatacyjne obrotnicy hydraulicznej. Lepsza odporność na zużycie oznacza rzadszą konieczność wymiany części, co przekłada się na mniejsze wydatki na konserwację i naprawy. Ponadto, wydłużona żywotność obrotnicy zmniejsza potrzebę inwestycji w nowe urządzenia, co jest korzystne z ekonomicznego punktu widzenia.

Proces chromowania i jego kluczowe etapy

Chromowanie obrotnicy hydraulicznej wymaga precyzyjnie kontrolowanego procesu, który obejmuje kilka kluczowych etapów:

- Przygotowanie powierzchni – oczyszczanie i usuwanie wszelkich zanieczyszczeń.

- Etap pokrywania – nanoszenie warstwy chromu metodą elektrochemiczną.

- Kontrola jakości – sprawdzanie równomierności pokrycia i integralności powłoki.

Każdy z tych etapów jest niezbędny, aby zapewnić najwyższą jakość powłoki chromowej oraz jej skuteczność w ochronie obrotnicy.

Praktyczne wskazówki dotyczące utrzymania chromowanych obrotnic

Aby maksymalnie wykorzystać zalety chromowania, warto przestrzegać kilku praktycznych wskazówek dotyczących utrzymania obrotnic hydraulicznych. Regularne czyszczenie powierzchni pomaga w utrzymaniu właściwości ochronnych chromu, a także zapobiega gromadzeniu się zanieczyszczeń, które mogą wpływać na wydajność urządzenia. Ponadto, monitorowanie stanu powłoki pozwala na wczesne wykrycie ewentualnych uszkodzeń i podjęcie odpowiednich działań naprawczych, co przedłuża żywotność obrotnicy.

Najczęstsze wyzwania przy chromowaniu obrotnicy hydraulicznej i jak je pokonać

Przygotowanie powierzchni przed chromowaniem

Dokładne przygotowanie powierzchni jest kluczowe dla uzyskania trwałego i estetycznego pokrycia chromowego na obrotnicy hydraulicznej. Proces ten obejmuje oczyszczenie komponentów z wszelkich zanieczyszczeń, takich jak tłuszcze, oleje czy rdza, które mogą negatywnie wpływać na przyczepność warstwy chromu. Stosowanie odpowiednich środków chemicznych oraz dokładne spłukiwanie powierzchni są niezbędne, aby zapewnić idealne podłoże dla dalszych etapów chromowania.

Kontrola parametrów procesu chromowania

Utrzymanie optymalnych parametrów procesu chromowania, takich jak temperatura, czas kąpieli czy skład chemiczny roztworu, jest fundamentalne dla osiągnięcia wysokiej jakości pokrycia. Regularne monitorowanie tych czynników pozwala uniknąć problemów, takich jak nierównomierne osadzanie się chromu czy powstawanie defektów powierzchniowych. Wprowadzenie automatyzowanych systemów kontroli może znacząco poprawić precyzję i powtarzalność procesu.

Zwiększenie trwałości pokrycia chromowego

Aby pokrycie chromowe obrotnicy hydraulicznej było wysoce trwałe i odporne na zużycie, konieczne jest zastosowanie dodatkowych zabiegów ochronnych. Warstwy przejściowe, takie jak warstwa niklu, mogą zwiększyć adhezję chromu do podłoża, co przekłada się na dłuższą żywotność i lepszą odporność na korozję. Dodatkowo, regularna konserwacja i inspekcje pozwalają na wczesne wykrycie i naprawę ewentualnych uszkodzeń, przedłużając tym samym okres eksploatacji obrotnicy.

Optymalizacja kosztów procesu chromowania

Efektywne zarządzanie kosztami jest istotnym wyzwaniem w procesie chromowania obrotnicy hydraulicznej. Inwestycja w nowoczesne technologie oraz automatyzację może początkowo zwiększyć koszty, jednak w dłuższej perspektywie przynosi znaczne oszczędności dzięki redukcji odpadów i zwiększeniu wydajności produkcji. Analiza kosztów na każdym etapie procesu oraz wdrożenie zasad zrównoważonego rozwoju pozwala na optymalizację wydatków bez kompromisów w jakości pokrycia chromowego.

Wykorzystanie profesjonalnych usług chromowania obrotnic hydraulicznych może znacząco zwiększyć ich wydajność i trwałość – kliknij tutaj, aby dowiedzieć się więcej: https://www.chrom-tech.waw.pl/.